Entreprise

Une micro-malterie a fait son nid dans le vieux silo

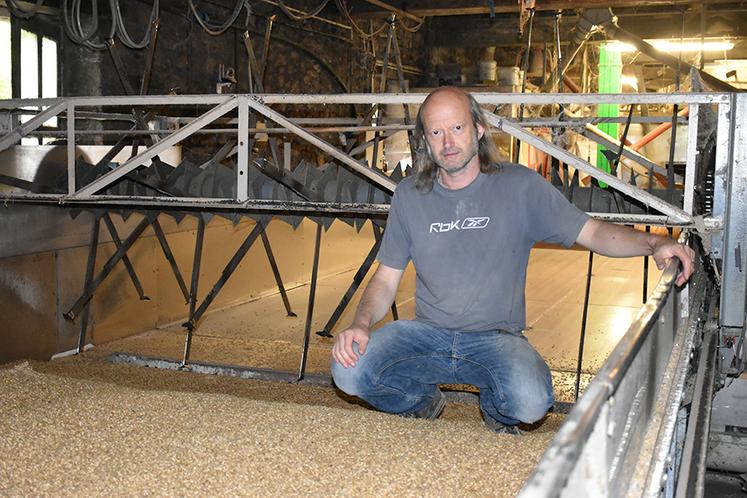

Lancé dans la fabrication de malt depuis la fin 2013, Laurent Coursières répond à la demande de brasseurs dans toute la France. Le bâtiment en bordure de la RD 999 est surprenant !

Lancé dans la fabrication de malt depuis la fin 2013, Laurent Coursières répond à la demande de brasseurs dans toute la France. Le bâtiment en bordure de la RD 999 est surprenant !

C’est un vrai passionné de bière qui est devenu malteur près de Salvagnac. Son projet s’est aussi appuyé sur son expérience passée en informatique pour automatiser plusieurs étapes de fabrication et s’équiper progressivement. La première année, 60 tonnes sont sorties de l’atelier certifié AB. Depuis, l’engouement pour le malt artisanal a porté l’entreprise dont la taille est assez singulière. «Aujourd’hui, il y a moins d’une dizaine de malteries artisanales en France. J’ai installé la deuxième en 2013, note Laurent Coursières. La demande des brasseurs, de toutes tailles, pour cette qualité de travail et des malts spéciaux est soutenue.» Découvrons comment travaille la Malterie du vieux silo.

De la précision et des astuces

Laurent Coursières transforme 450 tonnes de grains par an parmi lesquels, l’orge, le blé, le seigle, l’avoine mais aussi le sarrasin et le sorgho. Cela ne veut pas dire qu’il produit 450 tonnes de malt car «la germination et le maltage génèrent 20 % de perte de masse». Pour faire germer les céréales, elles sont immergées dans l’eau puis mises hors d’eau. L’opération prend environ 48 heures. «Je travaille des lots de 4 tonnes en général, détaille le malteur. Il faut obtenir une température de l’eau entre 15 et 18 degrés. C’est une pompe à chaleur et un automatisme qui gère.»

L’ensemble de la chaîne de production a été mis au point par le malteur. Des vis sans fin et des convoyeurs aident au déplacement des céréales. La germination dure 4 à 5 jours dans germoir. Laurent Coursières a conçu un rotor sur lequel des tiges sont fixées. À leur extrémité, des petits socs de type patte d’oie participent au mélange des grains pendant cette phase. Ce léger brassage se fait de façon automatisée.

Sécher finement

Vient ensuite le transfert vers le four. «C’est un convoyeur à tapis qui amène la céréale germée. Dans une vis, il y aurait trop de bourrage car la matière est trop collante.» Le séchage dure en général une trentaine d’heures dans le four alimenté par une chaudière à pellets. La température de chauffe est régulée par plusieurs capteurs qui sont d’ailleurs connectés, ce qui offre la possibilité de surveiller le bon déroulement de cette étape. Il ne reste ensuite qu’à préparer les expéditions. L’ensachage et la palettisation se font avec l’aide d’automatismes. Preuve, s’il en fallait encore une, que l’artisanat et la qualité se marient bien avec une dose de technologie et de bon sens.

Même s’il réalise un peu de travail à façon pour du malt conventionnel, l’atelier produit essentiellement dans le cadre du label AB. La coopérative voisine, AgriBio Union, fournit les céréales et fait un travail d’homogénéisation et de tri qui est primordial. «La qualité du stockage est aussi très importante, alerte le malteur. La récolte 2021 sera travaillée à partir d’octobre jusqu’au mois d’août 2022.» Il est donc plus sécurisant de s’appuyer sur les métiers de la collecte. Le taux de protéine est également surveillé. Il ne doit pas être trop bas.